Por Scott A. Grieco

Dado que el

carbón activado granular (GAC) se emplea cada vez más para tratar las PFAS, los

nuevos profesionales pueden mejorar sus resultados al saber qué esperar,

gracias a los datos y la experiencia adquiridos en instalaciones anteriores.

El impacto

de las sustancias perfluoroalquilo y polifluoroalquilo (PFAS) y otros

contaminantes emergentes (CE) en el agua potable ha hecho que muchas empresas

de agua implementen tecnologías de tratamiento adicionales. Uno de los

tratamientos más utilizados para la eliminación de ciertos PFAS es el carbón

activado granular (GAC). Sin embargo, muchas empresas de agua potable,

especialmente aquellas que utilizan recursos de agua subterránea, a menudo solo

emplean desinfección y, por lo tanto, no están familiarizadas con el uso de

tecnologías de tratamiento como GAC.

Hay cinco

aspectos de la implementación de un sistema GAC que no son bien entendidos por

aquellos que no diseñan u operan regularmente sistemas GAC:

- Requerimientos de Remojo

- Requisitos de retrolavado

- Ajuste periódico del pH

- Contenido de arsénico

- Desinfección

Requerimientos

de Remojo

Cuando se

agrega nuevo GAC al sistema, está seco y el espacio vacío externo y los

espacios porosos internos se llenan de aire. El material GAC solo ocupa el 20%

del volumen del lecho; el resto es aire. Los poros internos de GAC son

aproximadamente el 40% del volumen del lecho de GAC. El remojo permite que el

agua se difunda en los poros y desplace el aire atrapado. Debido a que las

superficies de GAC son hidrófobas, se necesita un tiempo razonablemente largo

para humedecer los poros de carbono y desplazar el aire. La cantidad de tiempo

necesaria es función de la temperatura y el tamaño de la malla de carbono. Las

temperaturas más altas permiten una difusión más rápida; a la inversa, las

partículas más grandes tienen poros más largos y requieren más tiempo para su

difusión.

Figura 1.

Ejemplo de curvas de humectación para GAC bituminoso de malla 8x30 y 12x40. (Fuente:

Calgon Carbon Corporation)

Requisitos

de retrolavado.

Se requiere

un lavado a contracorriente del GAC recién instalado para eliminar los finos de

carbón y estratificar el lecho. La estratificación permite que las partículas

de carbono más grandes se asienten en el fondo del recipiente y proporcionen

una distribución vertical del tamaño de las partículas. Los procedimientos de

retrolavado recomendados pueden variar de un proveedor a otro, pero hay tres

aspectos importantes que deben seguirse:

- El caudal de retrolavado específico requerido depende de la temperatura del agua y del producto GAC específico instalado.

- La incorporación de un período de aceleración separa suavemente el carbono y elimina el aire atrapado.

- La incorporación de un período de reducción permitirá la estratificación del GAC.

La Tabla 1

proporciona los requisitos generales que deben planificarse en el diseño y

operación del sistema. El agua de retrolavado debe estar limpia y libre de

sólidos. Los requisitos específicos dependerán del producto de carbono, el pH y

la capacidad amortiguadora del agua, y los valores de pH objetivo. El efluente

del retrolavado debe descargarse por alcantarillado o recolectarse para su

descarga / eliminación, según la configuración.

Se debe

apuntar a una expansión del lecho del 25% al 30% para el

lavado a contracorriente. Las siguientes son pautas generales para el lavado a

contracorriente:

Período de aceleración de 5 min. con una expansión del 0% al 15%

- Periodo de retrolavado de 20 a 25

min.

- Período de desaceleración de 5

min. con una expansión del 15% al 0%

Las tasas de flujo inverso para fluidizar el lecho en términos de gpm / ft2 están disponibles para los medios específicos utilizados a la temperatura del agua del sistema. Estos deben usarse para cuantificar la cantidad de agua de retrolavado requerida. Debido a que el agua es más densa a temperaturas más frías, requiere menos caudal volumétrico para fluidizar el lecho. Es importante tener en cuenta la temperatura del agua. Si el caudal utilizado es superior al recomendado para la temperatura dada, es muy posible que el medio se pueda lavar fuera del recipiente.

Se debe enfatizar que la razón principal para realizar un lavado a contracorriente en carbón nuevo es eliminar las partículas finas. Como tal, el agua de retrolavado a menudo contiene concentraciones elevadas (> 50 mg / L) de sólidos suspendidos totales (TSS). También es típico que la mayor concentración se libere dentro de los primeros 5 minutos de retrolavado, con concentraciones de TSS decrecientes en función del tiempo de retrolavado.

Ajuste periódico del pH.

A menudo, la

puesta en marcha de los sistemas GAC exhibe incrementos inaceptables en el pH

del efluente, lo que puede resultar en que el pH del efluente exceda los valores

permitidos. No es raro observar valores superiores a 9,5 o 10 unidades estándar

(S.U.). El grado de variación del pH depende de la calidad del agua

(principalmente el pH inicial y la capacidad de amortiguación).

También se ha demostrado que el aumento del pH es en gran medida independiente del material básico de GAC y de si el fabricante ha lavado con ácido el carbono o no (Farmer, 1996). La causa del pH alto se debe a los grupos funcionales de la superficie del proceso de activación de GAC, que impulsan la protonación (atracción de H +) y, por lo tanto, elevan los valores de pH del agua.

Observe que el pH disminuye en función del tiempo de ejecución. Esto se debe a que después de la protonación, la superficie se neutraliza con la carga de los aniones (cloruro, sulfato, etc.) presentes en el agua (Farmer, 1996). El pH del efluente se puede elevar de 200 a 500 volúmenes de lecho. Además, este pH elevado puede resultar en la lixiviación de aluminio, manganeso y otros metales de transición del carbono reactivado (Desotec, 2020).

La recirculación puede limitar la cantidad de volúmenes de lecho necesarios para obtener un pH neutro, pero el mejor curso de acción es el lavado directo con agua afluente. En la mayoría de los escenarios, el lavado requerido puede requerir de dos a tres días de operación continua para desperdiciarse. Por lo tanto, siempre es mejor planificar la conexión al alcantarillado en el diseño. Sin embargo, si no se dispone de una conexión de alcantarillado, se requerirá la recolección temporal para su descarga / eliminación. La tabla general anterior de Farmer et al. proporciona una idea general de los materiales base.

Tabla 1 pH.

Tipo de carbón activado, pH inicial y volúmenes de enjuague necesarios para la estabilización

del pH (Adaptado de Farmer et. al., 1996)

Como puede

verse en la Tabla 1, el lavado con ácido puede reducir el volumen de enjuague

necesario para reducir el pH del efluente a un nivel aceptable. Sin embargo, el

lavado con ácido solo a menudo no es suficiente para eliminar los valores de pH

del efluente inicialmente elevados. También hay disponibles productos

estabilizados con pH. Estos pueden reducir o eliminar significativamente la

cantidad de tiempo de enjuague. El carbón debe tener una especificación

adicional de un "pH de contacto modificado" máximo para mostrar que

es un producto con pH estabilizado.

Los

resultados de la neutralización del pH de un sistema diseñado por Jacobs se

muestran en la Figura 2.

Como se

puede ver en estos ejemplos, el pH inicial del efluente de GAC osciló entre 8.8

y 9.2 S.U. El sitio A (que se muestra en rojo) es un producto a base de coco,

mientras que el sitio B (que se muestra en azul) es un producto a base de

bituminoso. La fuente de agua también parece más amortiguada en el Sitio A, que

requirió un mayor volumen de descarga (~ 70 volúmenes de lecho [BV]) hasta que

el pH comenzó a disminuir. Esto resultó en un volumen de descarga total

requerido de 130 BV. El agua de la fuente del sitio B está menos amortiguada y

comenzó a disminuir dentro de los 5 BV y requirió alrededor de 50 BV para

estabilizar el pH en el valor del afluente de 8.1 S.U.

Estos

ejemplos muestran que la información proporcionada originalmente por Calgon

Carbon en la tabla puede ser conservadoramente alta pero útil para la

planificación del peor de los casos. El volumen real requerido será una función

del tipo de material de GAC real, el lote de producto recibido y la fuerza de

amortiguación del agua afluente.

Figura 2. pH

frente a volúmenes del lecho (datos del enjuague de una sola pasada [no

recirculado]) (Fuente: Jacobs)

Contenido de

arsénico

Todo el

carbón contiene algo de arsénico, que está presente principalmente en el

mineral pirita intercalado en el carbón (USGS, 2005). Esto significa que los

productos bituminosos y subbituminosos ampliamente utilizados a menudo

contienen arsénico. A menudo se piensa que es menos probable que el GAC a base

de coco contenga arsénico. Sin embargo, como las cáscaras de coco que se

utilizan para producir GAC a menudo se cosechan en lugares con suelo rico en

arsénico, el cocotero absorberá el arsénico y lo concentrará en la cáscara del

coco.

En un

estudio publicado en Water Conditioning & Purification, 16 de 20 GAC

bituminosos y 11 de 19 de coco dieron como resultado niveles detectables de

arsénico después de las pruebas de lixiviación. Como tal, cuando el GAC se

coloca en línea, independientemente de la fuente del material base, existe una

alta probabilidad de que el arsénico lixiviable presente en la superficie del

carbón activado pueda transferirse al líquido y terminar en el agua potable.

Por lo tanto, a menudo se requiere una descarga de GAC para drenar.

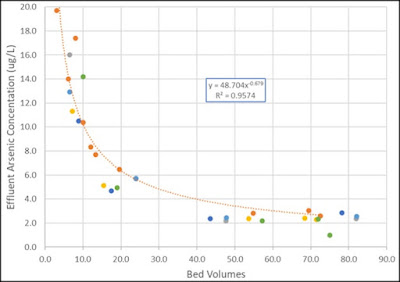

La Figura 3

muestra los resultados de una puesta en marcha reciente con un producto

bituminoso.

Los diversos

conjuntos de datos representan diferentes recipientes dentro del sistema

general. Cada buque recibió el mismo producto bituminoso pero de varios lotes

de proveedores. Como puede verse, la concentración inicial de arsénico osciló

entre 8 y 20 μg / L. Para cada recipiente, la concentración de arsénico efluente se

redujo a menos de 5 μg / L en menos de 30 BV. Esto respalda que el lavado de arsénico se puede

lograr dentro del mismo proceso que se requiere para el pH.

El GAC

lavado con ácido suministrado por el fabricante puede reducir o eliminar la

necesidad de enjuague, pero es más caro. Y dado que con mayor frecuencia se

requiere un lavado de pH (como se discutió anteriormente), es posible que no

siempre se justifique gastar dinero extra en carbón lavado con ácido para

reducir el arsénico.

Figura 3.

Concentración de arsénico frente al volumen del lecho de arranques bituminosos

de GAC (Fuente: Jacobs)

Desinfección

La

desinfección de recipientes de adsorción vacíos, tuberías y otros equipos se

debe lograr mediante la cloración según los procedimientos AWWA estandarizados

(ANSI / AWWA C653-97).

Aunque la

activación del GAC ocurre a altas temperaturas (800– 1000 ° C) y destruye toda

la contaminación bacteriológica en la materia prima, es posible que el GAC se

contamine durante el transporte. Así, antes de su puesta en servicio, el GAC

debe ser evaluado para verificar que esté libre de contaminación

bacteriológica. Después de instalar, remojar, lavar a contracorriente y

enjuagar el GAC como se describe anteriormente, es necesario verificar el

sistema para detectar la presencia de bacterias mediante un procedimiento de

enjuague.

El enjuague

debe realizarse a la tasa de flujo de diseño que corresponda a un tiempo de

contacto de lecho vacío (EBCT) de 10 minutos. Se recolectarán dos muestras para

análisis bacteriano (recuento en placa de coliformes y / o heterótrofos [HPC])

del efluente de GAC a los 10 minutos y 60 minutos de enjuague (o un intervalo

alterno con no menos de 30 minutos de diferencia). Los niveles de HPC

inferiores a 500 unidades formadoras de colonias por mililitro (ufc / ml) se

consideran aceptables, pero se deben considerar las regulaciones específicas de

cada estado.

Si el

sistema requiere desinfección, se puede lograr agregando una solución de

hipoclorito de sodio al 5% al recipiente de GAC. Sin embargo, el carbón descompone

rápidamente el ion hipoclorito, que puede competir con el proceso de

desinfección bacteriana. Alternativamente, el pH del recipiente de GAC se puede elevar

a> 12 usando hidróxido de sodio (NaOH). La

cantidad de sosa cáustica necesaria depende del pH del agua, la capacidad de

amortiguación y el tamaño del recipiente. Se recomienda recircular la solución

durante 2 a 3 horas seguido de un remojo durante al menos 8 horas. Durante este

proceso, el pH debe mantenerse en un valor> 12. La solución debe

neutralizarse con ácido clorhídrico, circular, remojar y verter al drenaje.

Resumen

A medida que

más empresas de servicios públicos están considerando GAC para el tratamiento

de PFAS, hay aspectos de la puesta en marcha del sistema GAC que no se

publicitan ampliamente, y el diseñador y el operador deben estar al tanto de

estos elementos críticos.

La

consideración del remojo, el retrolavado, la neutralización del pH, el enjuague

con arsénico y la desinfección deben considerarse como parte del diseño de un

sistema GAC. Se recomienda la conexión a una alcantarilla para el nuevo sistema

GAC. Sin embargo, para los sistemas en ubicaciones remotas, puede ser necesario

la recolección temporal de agua y el transporte / eliminación en una planta de

tratamiento de aguas residuales cercana.

Referencias:

Farmer, R. W., Dussert,

B. W., & Kovacic, S. L. (1996). Improved granular activated carbon for the

stabilization of wastewater pH, Spring Tech. Meet., Am. Chem. Soc., Div. Fuel

Chem. 41:456–460.

Desotec, https://www.desotec.com/en/carbonology/carbonology-academy/activatedcarbon-ph-acidity.

Gandy, N.F., and Maas,

R.P. (2004). Extractable Arsenic from Activated Carbon Drinking Water Filters,

Water Conditioning & Purification. http://archive.wcponline.com/pdf/1104

arsenic.pdf

USGS, U.S. Geological

Survey Fact Sheet 2005-3152. (2005). https://pubs.usgs.gov/fs/2005/3152/index.html

Schuliger, W., Nowicki,

H.G., Sherman, B., & Nowicki, H. (2010), Granular Activated Carbon Not

Working?, www.wqpmag.com, October, 2010.

No hay comentarios.:

Publicar un comentario